Le bois, et plus particulièrement le lamellé collé se prête bien aux explorations ‘free form’ de l’architecture non standard[1] : qu’il soit usiné en CNC ou plié dans un moule, la précision permise aujourd’hui par l’usinage numérique s’accorde avec celle des modèles digitaux.

Néanmoins, l’usinage de poutres lamellées collées tel qu’il est pratiqué aujourd’hui ne tire pas forcement pleinement parti des caractéristiques du matériau : les chutes de matière sont conséquentes et la coupe dans la fibre réduit la résistance de la poutre.

L’usage de moule n’est pas non plus une réponse à la diversité d’éléments qui compose une architecture non standard.

En s’inspirant du ‘material system’[2] de Michael Hensel et Achim Menges, nous proposons la fabrication de pièces de bois lamellée collée avec peu ou pas d’usinage en post-process.

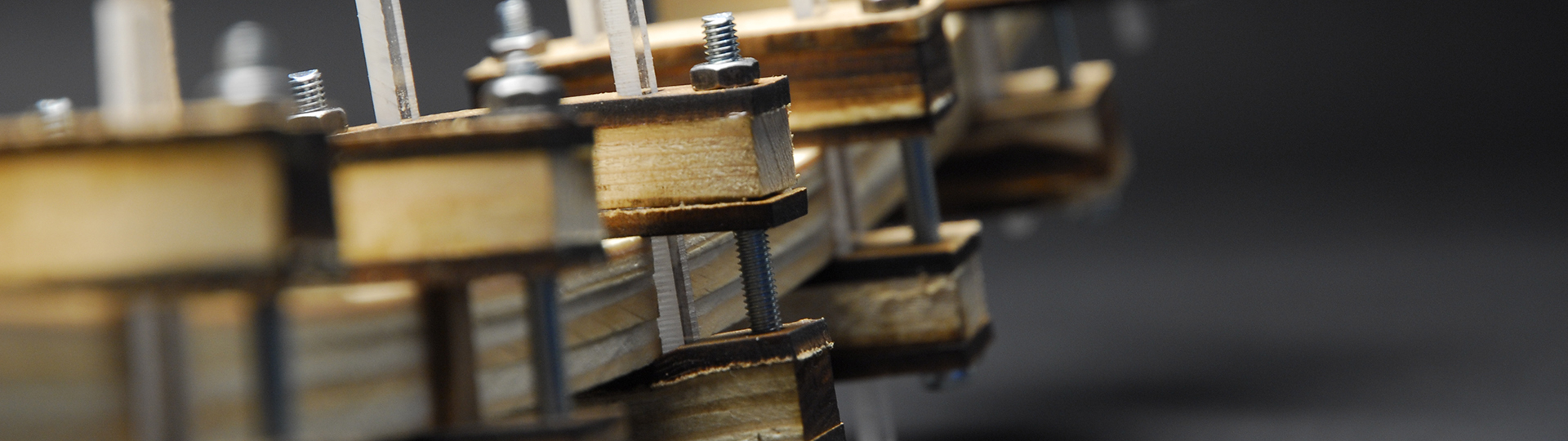

Les poutres sont composées d’une superposition de fibres, la fibre inférieure étant plus courte que la fibre supérieure. Ainsi à l’intersection des normales de la fibre inférieure avec les surfaces des fibres supérieures, on obtient des percements qui une fois les fibres déroulées ne sont pas alignés. En alignant ces percements et en mettant des vis (ou des attaches), la poutre se courbe automatiquement. Le nombre et la disposition des percements est très importants pour la précision de la poutre obtenue. Les percements doivent être ainsi situés aux points où la courbure est la plus forte.

Ce processus peut être appliqué à des surfaces développables. Pour des surfaces à double courbure comme une sphère, à la courbure vient s’ajouter la torsion. Les surfaces ne sont plus alors développables et le simple différentiel de longueur entre les percements ne suffit plus pour contraindre l’élément.

Nous avons réalisé les prototypes suivant avec différentes techniques mais en respectant le même principe géométrique. Pour les prototypes en carton et en plastiques, nous avons utilisé des vis pour contraindre la courbure, et des attaches pour les prototypes en bois. Les attaches permettent notamment de mieux contrôler le processus de mise en place et d’assurer une répartition uniforme de la pression. Certains prototypes affichent une double courbure, cependant le degré de torsion est fortement inférieur à celui du modèle. Pour les poutres réalisées en bois, avant le processus de mise en place des attaches, les poutres sont étuvées de 5 à 6 heures pour les rendre plus flexibles.

http://xavierdelanoue.wordpress.com/2014/07/14/steam-wood-bending/